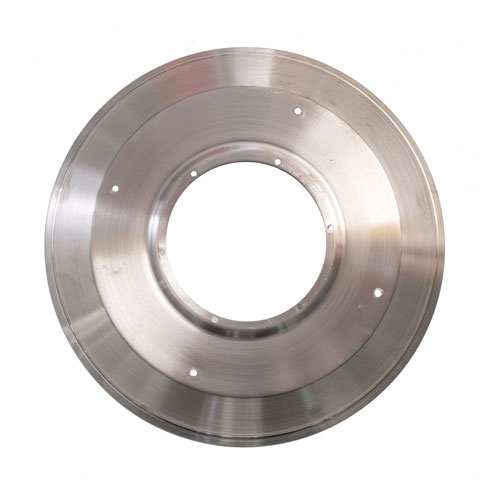

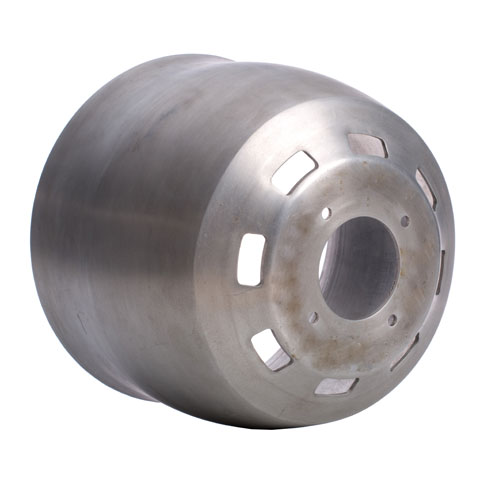

旋压成形工艺是一种使毛坯连续局部塑性累积成形为空心回转件的先进的成形工艺方法。

强力旋压是在普通旋压基础上发展起来的一种近无余量加工方法,利用旋压辊子加高压于坯料,旋转坯料借助外力沿成形模具进行局部逐渐辗压产生塑性变形而变薄,从而得到高精度薄壁回转体零件。

由上海交通大学自主研发的旋压成型装备:

20%-50% 节省材料20%-50%

60%-90% 材料强度提高60-90%

50% 工序简单,质量稳定,成本降低50%

1.加工接触面小,单位压力高,适用于加工高强度难变形的材料;

2.制品范围广,可以制作大直径薄壁管材、特殊管材、以及球形、半球形、曲母线形以及带有阶梯和变化壁厚的几乎所有回转体制件,如火箭、导弹和卫星的鼻锥与壳体等;

3.材料利用率高,生产成本低。旋压加工相比于机加工,可节约材料20%-50%,最高可达60-90%,使成本降低30%-70%;

4.制品表面粗糙度低,尺寸公差小;

5.可以制作整体无缝的回转体空心件,根本消除了与焊缝有关的不连续性、强度降低、脆裂和拉应力集中等弊病;

6.相比于板材冲压,大大简化工序所使用的装备,一些需要6-7次冲压的制件,旋压一次即可制造出来;

© Copyright @2020 苏州慧驰轻合金精密成型科技有限公司 All Rights Reserved 苏ICP备16029678号

生产基地:江苏省常熟市高新区金门路2号2幢西

电话:+86-512-52057588|邮箱:y.yao@hcat.com.cn